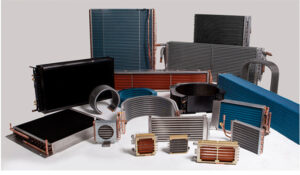

Per le aziende che competono sui mercati globali, la capacità di saper prendere decisioni tempestive è fondamentale. Ne sa qualcosa l’israeliana Lordan, che produce pannelli solari, scambiatori, pompe di raffreddamento e riscaldamento per gli impianti di condizionamento industriali. Due anni fa la società ha deciso di rivedere completamente le attività di gestione e controllo delle proprie attività produttive nello stabilimento di Kfar Szold. L’obiettivo dell’intervento era identificare i colli di bottiglia, ridurre i tempi di fermo macchina e gli scarti della produzione alla ricerca di un maggior efficienza complessiva delle attrezzature (OEE, Overall Equipment Effectiveness). I vertici dell’azienda aspiravano, in particolare, ad avere le idee chiare sulla capacità produttiva effettivamente messa in campo nella facility, oltre ad assicurarsi la possibilità di tracciare le informazioni di produzione più rilevanti in tempo reale, direttamente dagli impianti, anziché far riferimento a report e stime periodiche.

Per le aziende che competono sui mercati globali, la capacità di saper prendere decisioni tempestive è fondamentale. Ne sa qualcosa l’israeliana Lordan, che produce pannelli solari, scambiatori, pompe di raffreddamento e riscaldamento per gli impianti di condizionamento industriali. Due anni fa la società ha deciso di rivedere completamente le attività di gestione e controllo delle proprie attività produttive nello stabilimento di Kfar Szold. L’obiettivo dell’intervento era identificare i colli di bottiglia, ridurre i tempi di fermo macchina e gli scarti della produzione alla ricerca di un maggior efficienza complessiva delle attrezzature (OEE, Overall Equipment Effectiveness). I vertici dell’azienda aspiravano, in particolare, ad avere le idee chiare sulla capacità produttiva effettivamente messa in campo nella facility, oltre ad assicurarsi la possibilità di tracciare le informazioni di produzione più rilevanti in tempo reale, direttamente dagli impianti, anziché far riferimento a report e stime periodiche.

Grazie all’infrastruttura convergente fisso/mobile di Cisco, Lordan, con questa esperienza che è un caso di studio, è riuscita in pochi giorni a garantirsi una vista end-to-end su tutte le fasi della produzione. Il connubio di connettività Wi-Fi pervasiva, un sistema di controllori a logica programmabile (PLC) e sensori montati su ciascun macchinario ha permesso di ottenere un flusso continuo di dati sulla produzione in tempo reale. Sui nodi dell’infrastruttura Cisco FOG Computing gira un MES (Manufacturing Execution System) che raccoglie e analizza i record e li trasmette in sicurezza a un cloud pubblico, attraverso il quale i responsabili delle linee di business di Lordan sono in grado di localizzare e analizzare il funzionamento degli asset industriali. Di fatto, quindi, l’azienda ha implementato una vera e propria piattaforma MOM (Manufacturing Operations Management), che abilita l’analisi dei dati online e la visibilità “live” sulle linee di produzione. Il MOM ha permesso di attivare anche un sistema di allerta, che prevede l’invio immediato di un messaggio al gestionale in uso nel caso di problemi o malfunzionamenti che avvengono sulla linea di produzione. «Nel giro di due settimane siamo stati in grado di produrre un report OEE e prendere decisioni basandoci non più su stime ma su dati reali. L’identificazione dei colli di bottiglia e la gestione ottimizzata dei flussi di materiali sono, oggi, immediate ed è possibile intervenire con soluzioni di change management di breve periodo per ottenere, con pochi interventi, grandi miglioramenti. E il meglio deve ancora venire…», ha commentato soddisfatto il Chief Operating Officer di Lordan, Yair Avigdor.

Carta, addio!

Grazie alle informazioni ottenute in tempo reale e alla digital transformation, Lordan ha intravisto l’opportunità di ridurre i costi operativi (e quelli della manodopera in particolare) semplicemente ottimizzando i turni di notte, risparmiando in un mese circa 600 ore/uomo. Il sistema di allarme sui malfunzionamenti degli apparati ha permesso all’azienda israeliana di procrastinare a data da definirsi l’acquisto di un nuovo, costosissimo macchinario industriale, intervenendo con tempestività sui guasti elettrici e le avarie del sistema di produzione. Inoltre, il miglioramento delle funzionalità predittive ha permesso di gestire in modo più oculato le scorte di magazzino, contribuendo a ridurre i capitali immobilizzati senza penalizzare i ritmi della produzione. La produzione nel suo complesso è aumentata del 10% solo nel corso del primo mese. Oggi Lordan sta lavorando per estendere le tecnologie della fabbrica connessa a tutte le stazioni di lavoro di tutti gli stabilimenti produttivi, aggiungendo anche funzionalità di pianificazione e schedulazione della produzione e il supporto delle app mobile. Già oggi un primo, importante, obiettivo è stato raggiunto, quello di rendere il flusso di dati dell’impianto completamente digitale, eliminando qualsiasi supporto cartaceo in fabbrica.

Grazie alle informazioni ottenute in tempo reale e alla digital transformation, Lordan ha intravisto l’opportunità di ridurre i costi operativi (e quelli della manodopera in particolare) semplicemente ottimizzando i turni di notte, risparmiando in un mese circa 600 ore/uomo. Il sistema di allarme sui malfunzionamenti degli apparati ha permesso all’azienda israeliana di procrastinare a data da definirsi l’acquisto di un nuovo, costosissimo macchinario industriale, intervenendo con tempestività sui guasti elettrici e le avarie del sistema di produzione. Inoltre, il miglioramento delle funzionalità predittive ha permesso di gestire in modo più oculato le scorte di magazzino, contribuendo a ridurre i capitali immobilizzati senza penalizzare i ritmi della produzione. La produzione nel suo complesso è aumentata del 10% solo nel corso del primo mese. Oggi Lordan sta lavorando per estendere le tecnologie della fabbrica connessa a tutte le stazioni di lavoro di tutti gli stabilimenti produttivi, aggiungendo anche funzionalità di pianificazione e schedulazione della produzione e il supporto delle app mobile. Già oggi un primo, importante, obiettivo è stato raggiunto, quello di rendere il flusso di dati dell’impianto completamente digitale, eliminando qualsiasi supporto cartaceo in fabbrica.

9 Gennaio 2017

Industria 4.0, le startup nel mirino di H-Farm e Cisco

Cisco, Cefriel e Italtel insieme per un Made in Italy 4.0 a base di IoT e Industria 4.0

Cisco

Digitaliani

Case History

Immagini fornite da Lordan